Sau khi đã có kế hoạch để sản xuất sản phẩm. Chúng ta sẽ cần kế hoạch yêu cầu nguyên vật liệu cần thiết để sản xuất hoặc mua các chi tiết cần để lắp ráp sản phẩm.

Tại Nhật Bản, có hai phương pháp chủ yếu để quản lý nguyên vật liệu cần thiết đó là phương pháp MRP (Material Requirement Planning: kế hoạch yêu cầu nguyên vật liệu ) và phương pháp quản lý số hiệu sản xuất.

Phương pháp MNP trong kế hoạch yêu cầu nguyên vật liệu

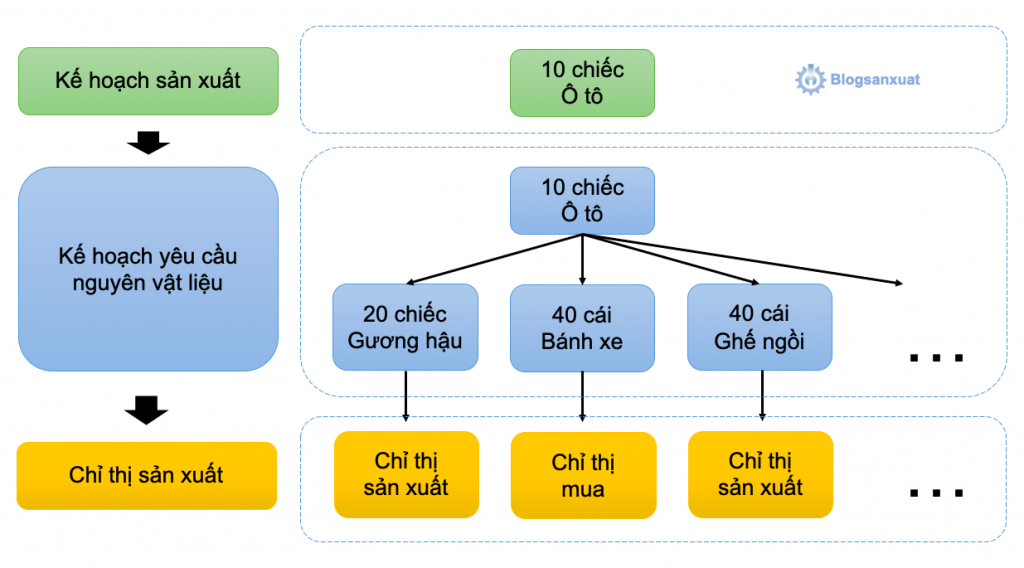

Kế hoạch sẽ được xây dựng theo “Danh mục sản phẩm độc lập” và “Danh mục chi tiết đi kèm” dựa trên yêu cầu về số lượng sản phẩm cuối cùng.

Danh mục sản phẩm độc lập chính là tên gọi chung dành cho những thành phẩm cuối như tivi hay ô tô. Còn danh mục chi tiết đi kèm là tên chung cho những chi tiết cấu thành nên thành phẩm như ốc vít, bánh xe…

Nhờ bản kế hoạch, chúng ta có thể tính toán được số lượng cũng như chủng loại chi tiết cần thiết để lắp ráp số lượng thành phẩm theo kế hoạch trung hạn. Đây cũng là cơ sở để đưa ra chỉ thị sản xuất hoặc chỉ thị mua hàng cho chi tiết.

Ví dụ, một chiếc ô tô sẽ sử dụng 2 gương hậu, 4 bánh. Nếu kế hoạch sản xuất 10 chiếc ô tô chúng ta sẽ tính trước được cần 20 chiếc gương hậu và 40 chiếc bánh.

Đặc trưng của phương pháp MNP chính là tính linh hoạt. Do quản lý theo cấp đo chi tiết, tức mà mỗi loại chi tiết sẽ được quản lý bằng một mã hàng riêng nên trong nhiều trường hợp sản phẩm độc lập có thể sử dụng chung chi tiết đi kèm. Ví dụ khi chúng ta chuẩn bị 40 chiếc bánh xe rồi mà kế hoạch sản xuất 10 chiếc ô tô bị huỷ, hệ thống sẽ tự tính toán để ưu tiên sử dụng số bánh xe này cho một đơn hàng khác có dùng chung chủng loại bánh thay vì đặt hàng thêm. Nhờ vào điều này, chúng ta có thay đổi kế hoạch sản xuất sản phẩm thì kế hoạch sản xuất chi tiết cũng linh hoạt thay đổi theo giúp giảm lượng chi tiết lưu kho. Đặc biệt, trong trường hợp khẩn cấp, do có thể dùng chung chi tiết nên chúng ta sẽ giảm thiểu được rủi ro thiếu chi tiết khiến dây chuyền dừng hoạt động.

Phương pháp MNP phù hợp với những sản phẩm được lắp ráp từ nhiều chi tiết.

Phương pháp Quản lý số hiệu sản xuất

Ngoài MNP, chúng ta còn một phương pháp nữa để lên kế hoạch yêu cầu nguyên vật liệu. Đó là phương pháp quản lý theo số hiệu sản xuất. Phương pháp này cũng là đặc trưng trong lĩnh vực sản xuất của Nhật Bản.

Phương pháp này thường áp dụng với các sản phẩm đơn chiếc, ít chi tiết đi kèm. Do từ vật liệu cho đến thành phẩm chỉ mang một số hiệu sản xuất duy nhất nên việc quản lý khá đơn giản.

Tuy nhiên, nhược điểm của phương pháp này chính là sự thiếu linh hoạt trong việc sử dụng lẫn chi tiết giữa các sản phẩm. Do đó, tăng nguy cơ tồn kho, và khó thay đổi kế hoạch sản xuất.