Trong bài này, mình sẽ giới thiệu với các bạn thêm 3 khái niệm nữa mà chúng ta sẽ thường xuyên gặp trong quản lý chất lượng.

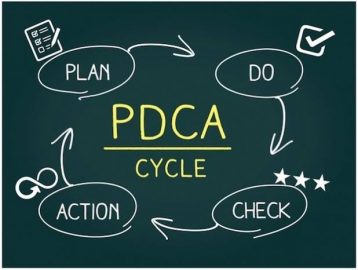

1. Vòng tròn PDCA

Trong hoạt động quản lý chất lượng thì vòng tròn PDCA là một phương pháp vô cùng quan trọng để lên kế hoạch, thực hiện và kaizen. Đây là một phương pháp rất đơn giản nhưng có thể dùng được trong công việc trong bất kì lĩnh vực nào.

Mình sẽ giải nghĩa từng yếu tố một trong vòng tròn PDCA như phía dưới:

- Plan (Lên kế hoạch): Trước khi tiến hành công việc, điều đầu tiên chúng ta nên làm là nắm rõ mục đích và nội dung công việc. Sau đó, chúng ta sẽ đưa ra mục tiêu và lên kế hoạch thực hiện.

- Do (Thực hiện): Sau đó chúng ta sẽ quyết định phải thực hiện theo phương pháp nào, chuẩn bị những thứ cần thiết và thực hiện.

- Check (Kiểm Tra): Kiểm tra hiện trạng sau khi thực hiện xem có được thực hiện đúng như những gì đã đề ra trong kế hoạch hay không? Kết quả thu được ra sao? Có vấn đề gì và nguyên nhân nằm ở đâu?

- Action (Điều chỉnh): Liệt kê ra những nguyên nhân cốt lõi và tiến hành kaizen.

Chúng ta sẽ lập lại vòng tròn này (P→D→C→A→P→D …) cho đến khi đạt được thành quả như mong muốn.

Mình sẽ dành một bài viết khá để giải thích kĩ hơn về vòng tròn này.

2. Quản lý chất lượng tổng thể

Khi nói đến quản lý chất lượng, chúng ta sẽ nghĩ ngay tới yếu tố chất lượng. Tuy nhiên, trong hoạt động sản xuất sản phẩm của nhà cung cấp, để tạo được một sản phẩm tốt mang lại giá trị cho cả công ty và khách hàng thì cần phải chú trọng đến hai yếu tố khác nữa là Chi phí (Cost,コスト)và kì hạn (Delivery, 納期).

Có nghĩa là khi giao hàng, chúng ta không chỉ phải đảm bảo chất lượng mà còn cần phải đảm bảo giao đúng số lượng, đúng kì hạn với giá cả hợp lý. 3 yếu tố trên được viết tắt là QCD (Quality – Cost – Delivery). Việc quản lý 3 yếu tố này được gọi là Quản lý chất lượng tổng thể.

3. 3 yếu tố cần tập trung khi kaizen

Kaizen (cải thiện) là hoạt động thường gặp trong các công xưởng của Nhật Bản. Hiện nay đã được lan toả rộng rãi trong các các công xưởng trên thế giới. Bản chất của kaizen là không hài lòng với hiện trạng và luôn suy nghĩ để tìm kiếm một phương pháp hoặc giải pháp tốt hơn. Nếu bạn nào muốn tìm hiểu kĩ hơn có thể đọc thêm các bài viết phía dưới:

Quay lại với hoạt động kaizen, để đảm bảo chất lượng của sản phẩm, nhà sản xuất luôn phải suy nghĩ một cách làm tốt hơn. Và dưới đây là 3 yếu tố thường gây ra mất cân bằng trong chất lượng hay gây ra sản phẩm lỗi:

- Quá sức (Muri – ムリ): Khi bạn phải làm việc quá sức, bạn sẽ khó đảm bảo rằng thao tác của mình sẽ chính xác 100%. Hay một chiếc máy phải hoạt động quán 100% công xuất, không ai chắc rằng nó có thể duy trì được trạng thái tiêu chuẩn để tạo ra sản phẩm đạt tiêu chuẩn.

- Thiếu cân bằng (Mura – ムラ): Hãy cùng tưởng tượng, khi một ông lão và một thanh niên cùng phải bê một khay sản phẩm rất nặng. Cậu thanh niên đương nhiên sẽ đủ sức để di chuyển một quãng đường dài nhưng ông lão đên giữa đường sẽ đuối sức. Khi này, ông lão có thể sẽ hạ dần khay xuống, dẫn tới sự thiếu cân bằng và có thể dẫn tới làm rơi sản phẩm (sinh ra hàng lỗi).

- Lãng phí (Muda – ムダ): Đó là những việc như sửa chữa sản phẩm lỗi, làm lại. Đây là những công việc không những không mạng lại giá trị gia tăng mà còn làm chi phí sản xuất tăng cao.