Phát sinh sản phẩm lỗi là vấn đề mà hầu hết các công xưởng sản xuất đều rất đau đầu để tìm cách giải quyết. Muốn giải quyết được vấn đề trước hết chúng ta cần tìm ra được vấn đề, do đó việc trực quan hoá vấn đề vô cùng quan trọng.

Chất lượng cần được xây dựng trong từng công đoạn

Để giảm số lượng sản phẩm lỗi, nhiều công ty chọn phương án tăng cường kiểm tra, tuy nhiên phương án này không hề hiệu quả. Bản chất của việc tăng cường việc kiểm tra (ở giữa và cuối mỗi công đoạn) có thể giúp chúng ta nâng cao tỷ lệ phát hiện sản phẩm lỗi. Mặc dù vậy, phương pháp này không giải quyết được vấn đề phát sinh lỗi nên không thể giảm được số lượng lỗi trong công đoạn.

Đây chính là lý do vì sao, trong quản lý chất lượng Nhật Bản, việc xây dựng chất lượng trong từng công đoạn luôn được ưu tiên hàng đầu. Tức là thay vì đầu tư vào kiểm tra để tìm ra hàng lỗi, chúng ta sẽ tập trung giải quyết các vấn đề phát sinh trong công đoạn để không sản xuất ra sản phẩm lỗi.

Phương pháp này mình cũng đã trình bày trong loạt bài viết dưới, các bạn tham khảo thêm nhé.

Tự (lao) động hoá

Tự (lao) động hoá mà một trong hai trụ cột của Phương thức sản xuất Toyota.

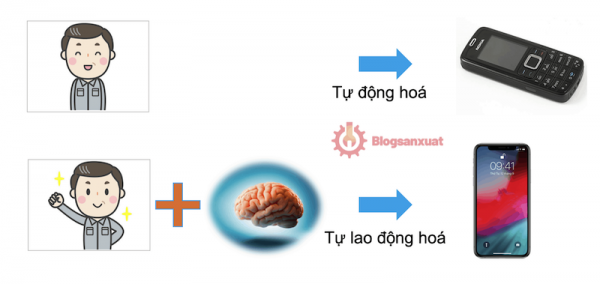

Tự động hoá thông thường mà chúng ta thường nghe thấy là việc thay thế sức người bằng máy móc để nâng cao hiệu quả công việc. Ví dụ, thay vì bắn vít bằng tay, chúng ta dùng một chiếc máy tự động để thay thế người công nhân bắn vít.

Ngược lại, tự (lao) động hoá là việc thiết bị tự động hoá được trang bị thêm trí tuệ của con người. Tức là máy móc sẽ không chỉ thay thế sức người, mà còn thay con người phán đoán. Ví dụ, chiếc máy bắn vít tự động sẽ không chỉ thực hiện công việc bắn vít mà còn biết tự dừng lại khi có chiếc vít không được bắn chính xác.

Chính vì lý do này mà chúng ta có thể khẳng định tự (lao) động hoá cũng là một công cụ để trực quan hoá vấn đề (máy sẽ dừng khi phát hiện bất thường).

Trực quan hoá bất thường với Andon

Ngoài ra, chúng ta còn có một công cụ nữa để trực quan hoá vấn đề chính là Andon.

Andon có hai loại: Loại đèn báo và loại âm thanh.

Loại đèn báo thường được sử dụng trên các thiết bị gia công tự động với ba mầu xanh, vàng, đỏ. Mầu xanh biểu thị máy đang gia công bình thường, mầu vàng biểu thị máy đang dừng và mầu đỏ biểu thị máy đang gặp vấn đề. Với bộ đèn báo Andon này, chúng ta không cần phải túc trực bên chiếc máy thường xuyên mà chỉ cần tới kiểm tra khi đèn đỏ báo hiệu.

Loại âm thanh thường được kết hợp với Andon đèn báo. Khi máy dừng do bất thường, Andon đèn báo sẽ chuyển sang mầu đỏ, đồng thời phát ra âm thanh để nhân viên có thể nhận ra và đối ứng ngay lập tức. Ngoài ra, nhân viên trong dây chuyền cũng hay sử dụng loại Andon âm thanh để gọi tổ trưởng khi có vấn đề xảy ra hoặc khi cần bổ sung nguyên vật liệu mà không cần phải dời khỏi vị trí làm việc để đi tìm.

Như vậy, để giải quyết vấn đề, trước hết chúng ta cần nhanh chóng tìm ra chúng. Và Tự (lao) động hoá và Andon chính là hai công cụ hữu hiệu để trực quan hoá vấn đề.