5S là một thuật ngữ quen thuộc mà các bạn sẽ thường xuyên nghe thấy nếu làm việc trong công xưởng.

Không quá lời nếu nói phương pháp này là nền tảng của mọi hoạt động trong công xưởng. 5S bắt nguồn từ Toyota một công ty sản xuất ô tô nổi tiếng trên thế giới. Toyota luôn coi hoạt động này như một phần trong công việc hàng ngày.

Định nghĩa

5S là một thuật ngữ được tạo ra từ việc lấy chữ cái đầu của năm hoạt động thường xuyên trong hoạt động duy trì và Kaizen (cải tiến) môi trường làm việc. Được coi là một phương pháp Kaizen có hiệu quả cao, 5S đã thu hút nhiều sự chú ý và được áp dụng trong nhiều doanh nghiệp trên thế giới.

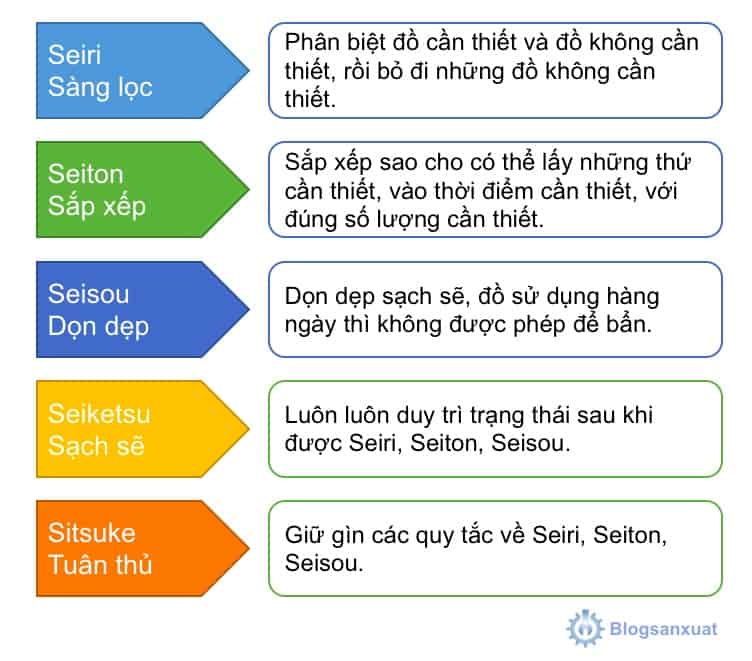

5S bao gồm: (Phần này mình không chạy theo 5 chữ S vì không sát nghĩa và khó nhớ)

- Seiri (Sàng lọc ): Phân biệt đồ cần thiết và đồ không cần thiết, rồi bỏ đi những đồ không cần thiết.

- Seiton (Sắp xếp): Sắp xếp sao cho có thể lấy những thứ cần thiết, vào thời điểm cần thiết, với đúng số lượng cần thiết.

- Seisou (Dọn dẹp): Dọn dẹp sạch sẽ, đồ sử dụng hàng ngày thì không được phép để bẩn.

- Seiketsu (Sạch sẽ): Luôn luôn duy trì trạng thái sau khi được Seiri, Seiton, Seisou.

- Sitsuke (Tuân thủ): Giữ gìn các quy tắc về Seiri, Seiton, Seisou.

Chỉ cần triển khai được 5S, hiệu suất công việc sẽ tăng cao!

Chắc hẳn có nhiều người nghĩ rằng “Seiri/ Seiton nằm ngoài công việc”. Tuy nhiên, tại Nhật Bản 5S luôn được coi là “một phần của công việc”. Và việc biến 5S từ một công việc thông thường thành một thói quen tuy không đơn giản như rất cần thiết.

Thực hiện tốt 5S sẽ cải thiện được nhiều vấn đề mà công xưởng (công ty) đang phải đối mặt. Ví dụ như, quản lý nhân viên, ổn định chất lượng, hạ chi phí sản xuất, đảm bảo an toàn lao động. Có thể nói nếu tiếp thu được 5S thì hiệu quả công việc của doanh nghiệp sẽ tăng cao.

Vì thế, nếu là một nhân viên trong ngành sản xuất, bạn nên biết và áp dụng phương pháp này.