Trong bài viết này chúng ta sẽ cùng blogsanxuat tìm hiểu về cách thức quản lý hiện vật. Hiện vật ở đây bao gồm: chi tiết, vật liệu hay sản phẩm hoàn thiện.

Quản lý hiện vật: phương thức quản lý nền tảng để duy trì QCD

Trong ngành sản xuất, đây là phương thức quản lý căn bản của mọi căn bản. Hầu hết mọi người đều nghĩ “Đồ vật có chân đâu mà cần quản lý”. Tuy nhiên, với những công xưởng không thực hiện nghiêm túc việc quản lý này thì hình ảnh chi tiết hết giữa chừng, hay tìm kiếm chi tiết rất phổ biến.

[su_highlight background=”#DDFF99″ color=”#000000″ class=””]Nguyên tắc quản lý hiện vật căn bản là “Trạng thái đồ cần thiết được đặt ở đúng nơi cần thiết”. [/su_highlight]Nguyên tắc này nghe quen quen phải không các bạn. Thực ra nó gần giống với Seiton trong 5S. Bạn nào chưa biết về 5S có thể đọc bài viết dưới nhé.

Ví dụ, chúng ta quyết định sẵn số lượng và vị trí đặt bán thành phẩm A và lưu trữ trong sổ quản lý thì khi người khác muốn sử dụng chỉ cần kiểm tra sổ lưu trữ sẽ biết được bán thành phẩm A đang ở đâu với số lượng bao nhiêu. Như vậy, người sử dụng sẽ không mất công tìm kiếm, cũng biết ngay rằng số lượng hiện tại có đủ sử dụng hay không. Trong trường hợp không đủ, chỉ cần liên lạc ngay với công đoạn trước để sản xuất thêm.

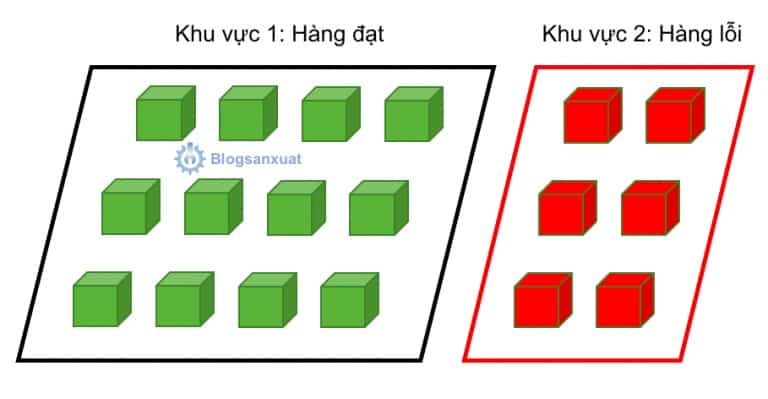

Ngoài bán thành phẩm (sản phẩm đạt), việc quy định rõ ràng vị trí đặt sản phẩm lỗi, sản phẩm tái gia công cũng rất quan trọng. Trong công xưởng, sản phẩm lỗi thường được quy định đặt trong rổ đỏ để phân biệt.

Trong sản xuất, việc tối kị là để lẫn chi tiết lỗi với chi tiết đạt. Bạn thử tưởng tượng nếu một chi tiết lỗi bị lẫn và được sử dụng để lắp thành phẩm, sau đó sản phẩm được bán cho khách hàng. Trên cương vị người mua hàng, bạn sẽ hiểu ngay được cảm giác khi mua phải hàng không đạt chất lượng. Chúng ta có thể gây tổn hại tới niềm tin của khách hàng với một lỗi như vậy.

Ngoài ra, không quản lý hiện vật sẽ gây phát sinh việc tìm kiếm sản phẩm, tốn thời gian. Trong trường hợp chi tiết cần tìm kiếm mà không thấy, chúng ta còn tốn thêm công gia công lại chi tiết đó.

Lãng phí chồng lãng phí. Đương nhiên chi phí sẽ tăng theo và chúng ta sẽ gặp khó khăn trong việc đảm bảo hạn giao hàng.

Vì vậy, việc quản lý hiện vật nhìn qua có vẻ đơn giản nhưng lại rất quan trọng. Và thực hiện 2S là một trong những biện pháp hữu hiệu nhất.

Cần thiết phải có sự đồng bộ giữa “hiện vật” và “thông tin”

Hiện vật ở đây là chi tiết, vật liệu hay sản phẩm. Thông tin là nội dung chúng ta quản lý hiện vật được lưu trữ trên sổ sách hoặc hệ thống.

Ví dụ: chi tiết A hiện có 50 chiếc đang để trong kho, bán thành phẩm B hiện có 100 chiếc đang đặt ở trước dây chuyền C…

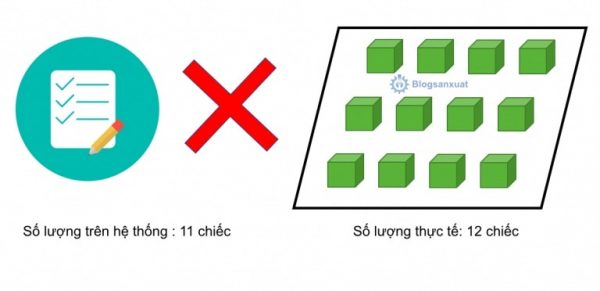

Nếu ai làm trong công xưởng sẽ thường nghe thấy “Số lượng trong kho không khớp”. Câu nói này thường được sử dụng khi số liệu trên giấy tờ (hệ thống) không khớp với thực tế. Trong một công xưởng, có rất nhiều chi tiết được sử dụng. Để tiện lợi cho việc quản lý, chúng ta thường sử dụng một hệ thống để dễ dàng nắm được trong kho còn những loại chi tiết nào với số lượng bao nhiêu, đang bảo quản ở đâu.

Số lượng trên sổ sách rất quan trọng trong việc lên kế hoạch sản xuất. Vì chỉ cần nhìn vào số lượng này, người quản lý sẽ biết được có cần nhập thêm nguyên vật liệu hay không hoặc số lượng hàng có đủ xuất kho hay không.

Trong trường hợp, hiện vật nhiều hơn trên hệ thống, có thể chúng ta sẽ nhập thêm số lượng không cần thiết dẫn đến lãng phí diện tích và công bảo quản. Ngược lại, nếu hiện vật ít hơn so với số liệu quản lý, chúng ta sẽ dễ gặp nguy cơ dừng dây chuyền do không có đủ nguyên vật liệu để sản xuất.

Những thiệt hại kể trên cho chúng ta thấy tầm quan trọng của việc đồng bộ giữa hiện vật và số liệu quản lý trên hệ thống. Về lý tưởng thì việc đồng bộ cần được thực hiện liên tục trong thời gian thực.