Ai cũng biết để tồn tại lãng phí là không tốt, tuy nhiên để loại bỏ lãng phí nên bắt đầu từ đâu là một câu hỏi không dễ.

Ở bài trước, mình đã giới thiệu 7 loại lãng phí cần loại bỏ. Bài viết này, tiếp tục là một bài viết tổng quát về kinh nghiệm loại bỏ lãng phí của các công xưởng Nhật Bản.

Loại bỏ lãng phí cũng giống như giải quyết vấn đề, trước khi thực hiện chúng ta cần thực hiện theo thứ tự nắm bắt hiện trạng và phân tầng theo 7 loại lãng phí.

Nắm bắt hiện trạng

Để loại bỏ lãng phí thì việc tối quan trọng đầu tiên chúng ta cần làm là nắm bắt hiện trạng dựa trên chủ nghĩa 3 Hiện (Hiện trường – Hiện vật – Hiện trạng).

Bước đầu tiên này sẽ quyết định hầu như toàn bộ hiệu quả của hoạt động lãng phí. Bởi đơn giản, nếu bạn xác định sai vấn đề, đối sách đưa ra cũng không có hiệu quả.

Ví dụ, kho chứa hàng quá bề bộn dẫn đến việc tìm kiếm sản phẩm mất nhiều thời gian. Việc đưa ra đối sách làm 2S có thể giúp giảm thời gian tìm kiếm nhưng vấn đề thực tế có thể là do lượng tồn kho qúa lớn và cần điều chỉnh lại lượng tồn kho tiêu chuẩn rồi mới nên thực hiện 2S thì hiệu quả sẽ cao hơn.

Phân tầng 7 loại lãng phí

Ai cũng biết trong công xưởng của mình tồn tại 7 loại lãng phí.

Tuy nhiên, bắt tay vào loại cùng lúc cả 7 loại trên gần như không thể do năng lực, cũng như nguồn lực có giới hạn.

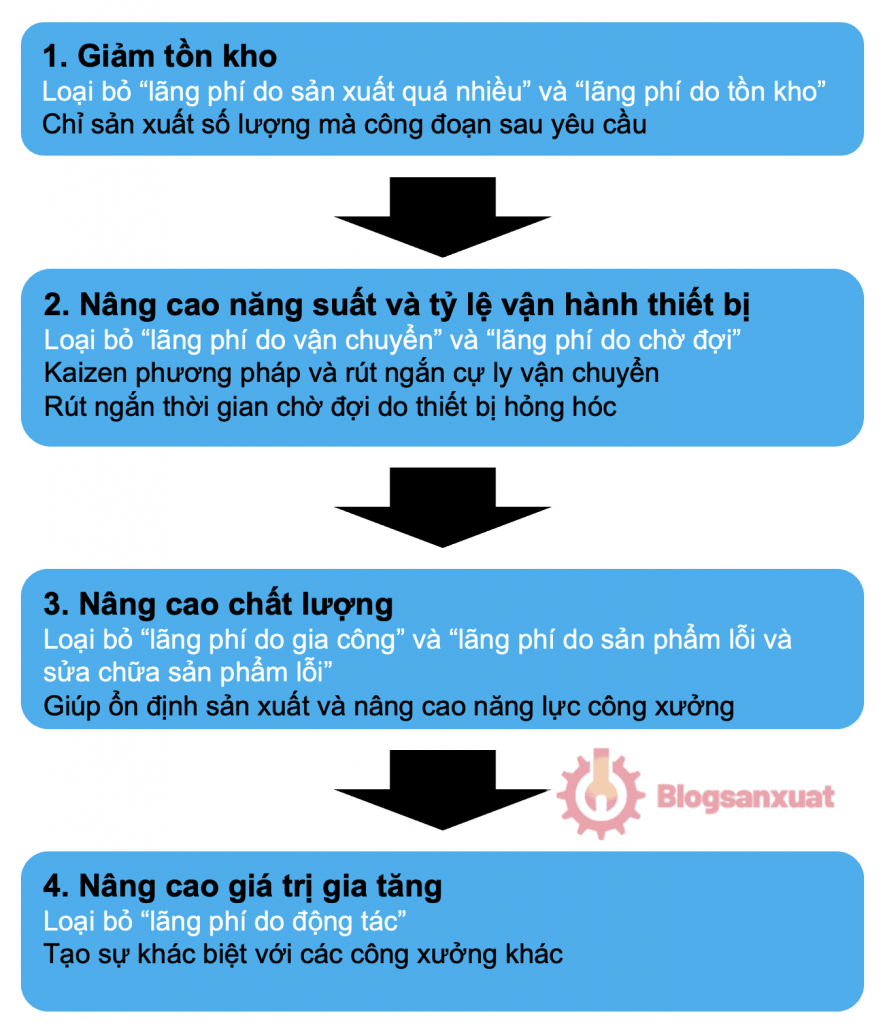

Thay vào đó, chúng ta nên phân tầng, chia thứ tự để thực hiện. Tức là loại bỏ từ loại lãng phí lớn nhất. Đó là Lãng phí do sản xuất quá nhiều và lãng phí do tồn kho.

Khi sản xuất quá nhiều, lượng tồn kho trong kho và trong các công đoạn sẽ tăng lên khiến việc quản lý trở nên khó khăn dẫn đến phát sinh nhiều lỗi như nhầm lẫn, hư hỏng xảy ra. Cuối cùng, sản xuất rất nhiều nhưng lại không thể cung cấp cho khách hàng đúng thời điểm cần thiết.

Loại lãng phí tiếp theo cần loại bỏ đó là lãng phí do vận chuyển và lãng phí do chờ đợi.

Vào trong công xưởng quan sát mới thấy, có nhiều chi tiết được vận chuyển một cách rất bất hợp lý. Ví dụ, chi tiết A và B được dập ở công xưởng X, sau đó vận chuyển đến công xưởng Y để hàn thành cụm chi tiết AB, rồi lại được chuyển ngược lại công xưởng X để đánh bóng bề mặt.

Đọc đến đây chắc bạn sẽ nghĩ ngay rằng sao đơn giản thế mà không ai phát hiện ra, chỉ cần chuyển máy hàn từ công xưởng Y về công xưởng X là được đúng không. Đúng là đơn giản chỉ có thể và trong những công xưởng lâu đời còn tồn tại rất nhiều lãng phí tương tự mà khi đã quen rồi người làm trực tiếp sẽ không nhận ra.

Một ví dụ khác về lãng phí do chờ đợi. Tại công xưởng mình làm việc có một chiếc máy cắt cũ đã sử dụng gần 20 năm. Những năm gần đây, máy hay gặp trục trặc, hỏng hóc, không thể gia công liên lục khiến nhân viên luôn ở trong tình trạng đợi sửa máy. Thậm chí do đã sử dụng quá lâu, máy đã không còn đảm bảo độ chính xác gia công, tỷ lệ sản phẩm lỗi luôn ở mức 5~10%. Tức là còn phát sinh thêm lãng phí do sản xuất ra sản phẩm lỗi. Việc thay một chiếc máy mới không những tăng năng suất, giảm thời gian chờ đợi mà còn giảm tỷ lệ hàng lỗi.

Sau khi chúng ta loại bỏ được 4 loại lãng phí trên giúp hoạt động sản xuất đi vào ổn định thì sẽ bắt đầu tiến hành loại bỏ lãng phí do gia công và lãng phí do sản phẩm lỗi và sửa chữa sản phẩm lỗi. Loại bỏ hai loại lãng phí này giúp chúng ta giảm chi phí cũng như nguy cơ để lọt hàng lỗi đến tay khách hàng qua đó nâng cao năng lực sản xuất của công xưởng.

Cuối cùng, loại bỏ lãng phí do động tác sẽ giúp chúng ta tạo thêm giá trị gia tăng cho sản phẩm để cạnh tranh với công xưởng khác.

Trên đây là thứ tự mà các công xưởng lại Nhật Bản thường áp dụng để loại bỏ lãng phí. Tất nhiên, tuỳ vào quy mô cũng như đặc tính của sản phẩm mà chúng ta có thể thay đổi để áp dụng cho phù hợp với thực tế.

Trong các bài viết tiếp theo, mình sẽ giới thiệu cụ thể hơn về những phương pháp cũng như ví dụ để loại bỏ từng loại lãng phí.