5S là gì?

5S là một thuật ngữ được tạo ra từ 5 chữ cái đầu của các từ tiếng Nhật là: Seiri (Sàng lọc), Seiton (Sắp xếp), Seiso (Sạch sẽ), Seiketsu (Săn sóc/ chuẩn hoá), và Shitsuke (Thói quen, kỉ luật).

5S thực ra là 4S cộng thêm với chữ S thứ 5 là “shitsuke” (thói quen, kỉ luật). Chữ S này được thêm vào nhằm mục đích thúc đẩy mọi người thực hiện và triển khai 4S một cách tự nhiên trong vô thức.

5S mang lại lợi ích gì?

5S cùng với 2 yếu tố là môi trường làm việc (động lực và làm việc nhóm) và hoạt động Ho-Ren-So (Báo cáo – Liên lạc, Thảo luận) là 3 yếu tố nền tảng của các doanh nghiệp sản xuất. Nếu ví doanh nghiệp như một ngôi nhà, thì 3 yếu tố trên được xem như là nền móng của ngôi nhà đó. Để doanh nghiệp phát triển vững mạnh thì điều quan trọng là cần xây dựng vững chắc các yếu tố mang tính nền móng này.

Khi thăm quan một doanh nghiệp sản xuất, chỉ cần quan sát một vài điểm đơn giản như: dụng cụ có được sắp xếp gọn gàng hay không, xung quanh nơi làm việc có sạch sẽ hay không, bảng thông báo có được cập nhật thông tin mới hay không…là đã có thể đánh giá sơ bộ được trình độ, năng lực quản lý của doanh nghiệp và của mỗi người lao động tại đây.

Bởi vì, một công ty mà không thể dọn dẹp sẽ làm phát sinh nhiều lãng phí, hiệu suất thấp, quản lý kém hiệu quả và kết quả đương nhiên là ảnh hưởng không tốt tới lợi nhuận.

Những khó khăn trong việc triển khai hoạt động 5S tại Doanh nghiệp sản xuất vừa và nhỏ tại Việt Nam

5S là một hoạt động khá quen thuộc trong lĩnh vực sản xuất nhờ những hiệu quả tuyệt vời về cả năng suất và chất lượng. Tuy nhiên, với nguồn thông tin hạn chế, cộng với việc thiếu các cơ hội tiếp cận các công ty đã triển khai thành công 5S, doanh nghiệp vừa và nhỏ vẫn chưa thực sự quan tâm tới hoạt động này.

Do đó, trong hoạt động sản xuất hàng ngày, doanh nghiệp đang phải chịu 4 loại lãng phí “tiềm ẩn”, ảnh hưởng tới lợi nhuận của doanh nghiệp, như sau:

- Lãng phí không gian: Là lãng phí khoảng trống mà không phải miễn phí. Nếu cứ để nguyên như vậy thì đương nhiên chi phí sẽ dần lớn lên.

- Lãng phí thời gian: Là lãng phí do phát sinh thời gian tìm kiếm đồ đạc, do không quy định cụ thể vị trí để đồ đạc cũng như nơi lưu trữ dữ liệu thông tin trên máy tính…

- Lãng phí do sai sót: Là lãng phí do phát sinh các vấn đề về chất lượng, sử dụng sai dụng cụ, nguyên vật liệu, sử dụng sai dữ liệu…

- Lãng phí do di chuyển: Là lãng phí thời gian di chuyển để lấy hoặc sử dụng đồ vật cần thiết. Thời gian đó không tạo ra giá trị.

Ngoài ra, do không được làm quen với hoạt động 5S, nhân viên ở cấp thấp nhất không được tiếp cận với tư duy và phương pháp làm việc theo quy trình và tuân thủ quy định, từ đó, gây phát sinh các lỗi về chất lượng hoặc gây ảnh hưởng đến năng xuất lao động.

Giải pháp triển khai hoạt động 5S cho doanh nghiệp sản xuất Việt Nam

Thấu hiểu những khó khăn trên, Viqualita đã và đang xúc tiến chương trình tư vấn “Triển khai hoạt động 5S tại hiện trường sản xuất” theo phong cách Nhật Bản. Chịu trách nhiệm là những chuyên gia người Việt đã có kinh nghiệm 10 năm sinh sống và làm việc trong các nhà máy sản xuất của Nhật Bản.

Chương trình triển khai theo hình thức chuyển giao phương pháp thực hiện (chứ không làm thay), các nội dung chính như sau:

- GIai đoạn chuẩn bị:

- Đánh giá hiện trạng.

- Lên kế hoạch và đào tạo cho đội ngũ chính triển khai dự án.

- Giai đoạn triển khai:

- Hướng dẫn đội ngũ chính đào tạo các nhân sự cấp dưới.

- Đồng hành cùng triển khai 3S dưới hiện trường.

- Giai đoạn duy trì:

- Xây dựng Ban 5S theo định hướng duy trì.

- Xây dựng quy định về 5S, gắn kết vào cơ chế đánh giá nhân sự.

- Tiến hành hoạt động tuần tra, giám sát.

Dưới đây là một số kết quả đạt được trong một dự án mà Viqualita đã triển khai.

- Thay đổi tư duy của toàn bộ nhân viên từ làm việc theo kinh nghiệm sang làm việc theo quy trình, quy định.

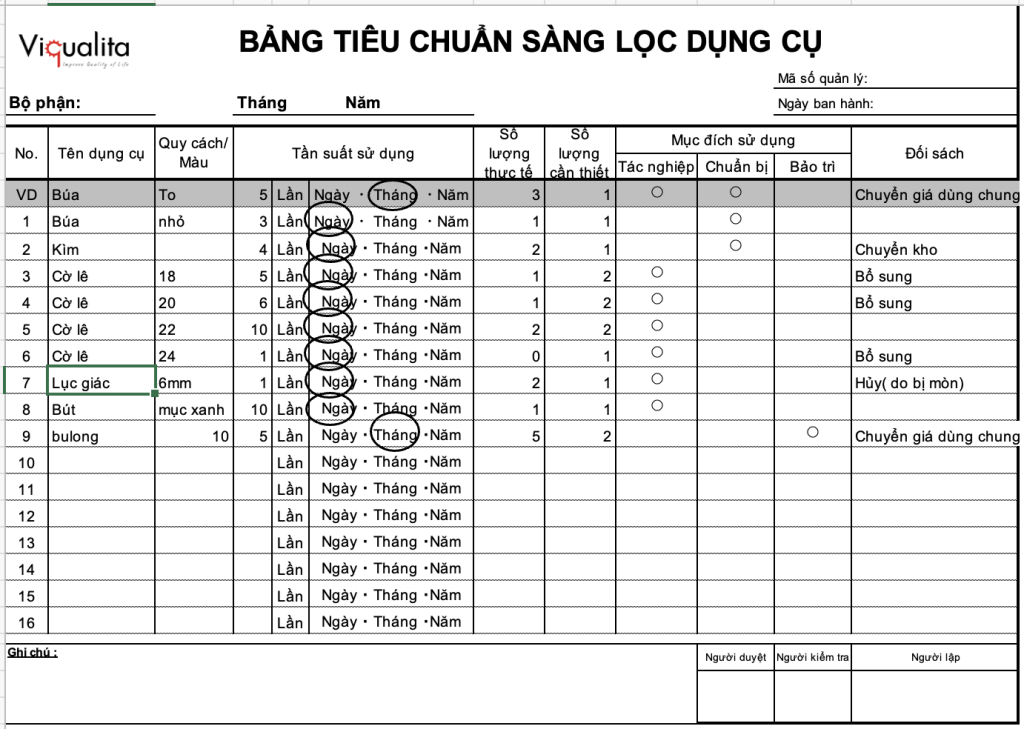

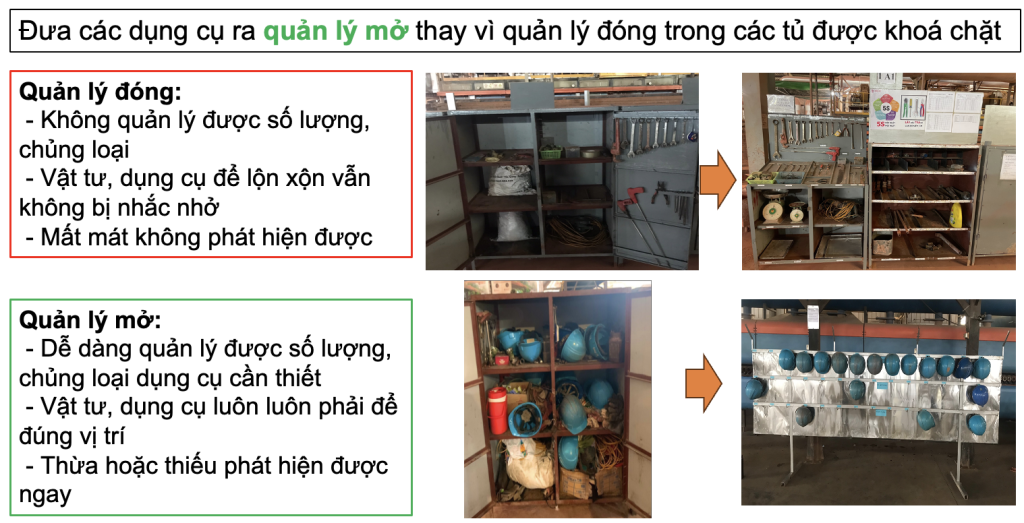

- Thay đổi phương pháp quản lý dụng cụ từ quản lý đóng thành quản lý mở. Xoá bỏ hiện tưởng mất dụng cụ.

- Thay đổi phương pháp quản lý vật tư từ vận hành theo trí nhớ sang vận hành theo quy tắc TAM ĐỊNH (ĐỊnh vật – ĐỊnh vị – Định lượng)

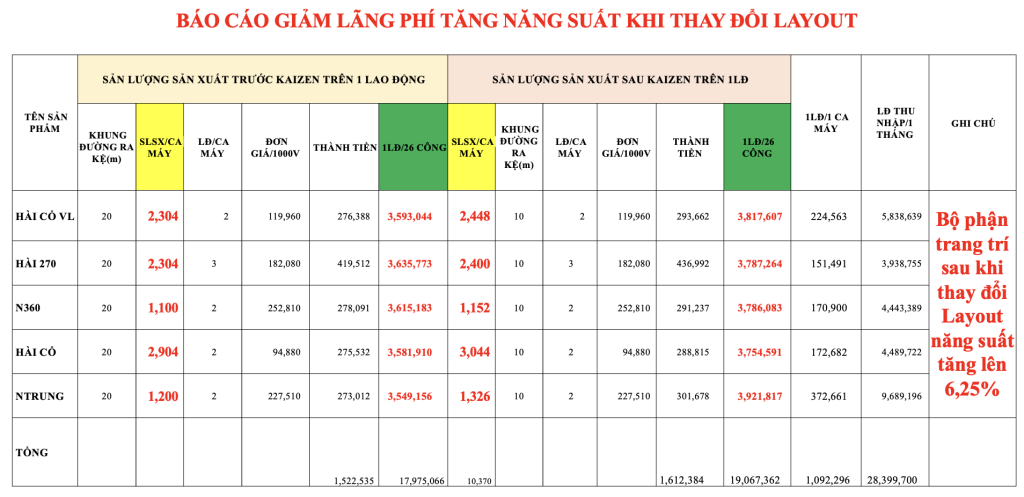

- Thay đổi Layout và cách thức vận chuyển để tiết kiệm quãng thời gian di chuyển, giảm thao tác thừa (nâng lên đặt xuống) để nâng cao được 5% năng suất, tiết kiệm hàng trăm triệu đồng mỗi tháng trên 1 bộ phận.

- Và nhiều kết quả đáng kích lệ khác.

Triển khai hoạt động 5S tại hiện trường sản xuất với sự hỗ trợ của Viqualita

Từ kinh nghiệm triển khai 5S của các công ty Nhật Bản và kết quả đạt được khi áp dụng 5S tại công ty Việt Nam, chúng tôi tin rằng, đây là một công cụ nền tảng vô cùng hiệu quả giúp doanh nghiệp sản xuất vừa và nhỏ có thể nâng cao năng suất, chất lượng và đặc biệt là xây dựng ý thức làm việc cho nhân viên.

Hãy liên hệ với chúng tôi để được tư vấn chi tiết.

- Email: info@viqualita.com

- Hotline: 0868589966 (Zalo)