4. Coi trọng quá trình (Đảm bảo chất lượng trong từng công đoạn)

Quá trình được định nghĩa là cách thức thực hiên công việc hoặc một công đoạn trong công việc. Hay nói cách khác công đoạn chính là quá trình có sử dụng input để đưa ra kết quả có chủ ý.

Quá trình ở đây không chỉ bó hẹp trong phạm vi sản xuất mà còn bao gồm trong kinh doanh, thiết kế, phát triển sản phẩm, kiểm tra, dịch vụ…

Coi trọng quá trình trong quản lý chất lượng tức là chú trọng vào từng công đoạn tạo ra thành quả công việc thay vì chỉ chăm chăm vào kết quả đạt được. “Coi trọng quá trình” là phương pháp nhấn mạnh đến việc cải thiện cách làm việc hoặc hệ thống.

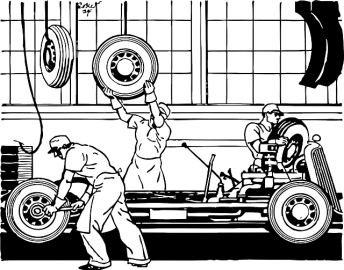

Vòng tròn quản lý quá trình được thể hiện như hình dưới.

5. Đặc tính và nguyên nhân cốt lõi

Trong một sản phẩm có rất nhiều đặc tính. Ví dụ đặc tính của giấy là “độ trắng”, “độ dày”, “tính in ấn” hay “tính hút ẩm”. Nếu chúng ta thể hiện những đặc tính này bởi con số thì gọi là giá trị đặc tính. Những đặc tính này sẽ được yêu cầu khác nhau tuỳ thuộc vào mục đích sử dụng sản phẩm như “giấy copy” sẽ được yêu cầu khác với “giấy bọc”. Đặc tính chất lượng chính là kết quả của một quá trình.

Những yếu tố ảnh hưởng tới tới đặc tính chất lượng là nguyên nhân, trong quản lý chất lượng gọi là nguyên nhân cốt lõi. Nguyên nhât cốt lõi thường có trong 5M (Man – Machine – Material – Methol – Measurement). Chúng ta có thể sử dụng 7 công cụ QC để làm rõ mức độ ảnh hưởng của nguyên nhân cốt lõi tới đặc tính chất lượng.

Những yếu tố không thể đo lường được như độ ngon, mức độ xinh đẹp được định nghĩa là đặc tính cảm nhận (cảm nhận thông qua các giác quan).

6. Đối sách khẩn cấp, phòng ngừa tái phát, phòng ngừa phát sinh

Để đảm bảo chất lượng nhằm thoả mãn khách hàng, việc xây dựng chất lượng và độ tin tưởng phải được thực hiện từ giai đoạn phát triển và thiết kế sản phẩm mới. Trong hoạt động quản lý thường nhật, chúng ta cần chú ý tới các biện pháp phòng ngừa phát sinh, thảo luận đối sách khẩn cấp và biện pháp phòng ngừa tái phát cho những lỗi đã xảy ra.

Khi phân tích nguyên nhân và thảo luận biện pháp xử lý chúng ta cần chú ý phân biệt giữa yếu tố mang tính vật lý (mặt kĩ thuật) và yếu tố mang tính hệ thống (phương pháp tiến hành công việc). Hơn nữa, để sớm phát hiện lỗi hoặc vấn đề phát sinh trong quá trình phát triển sản phẩm mới việc chia sẻ thông tin trong toàn tổ chức là rất quan trọng. Đây chính là phương pháp xây dựng “độ tin tưởng”.

Đối sách khẩn cấp

Là những biện pháp được thực hiện khi không rõ nguyên nhân, chưa làm rõ nguyên nhân, không đánh thẳng vào vấn đề mà chỉ là giải pháp tính thế để hạn chế mức độ thiệt hại. Nói cách khác đây chỉ là giải pháp nhất thời.

Ví dụ, khi có phát hiện hàng lỗi, chúng ta thường cho dừng sử dụng những chi tiết có Lot và tạm thời cho sử dụng chi tiết ở lô hàng khác.

Phòng ngừa tái phát

Phòng ngừa tái phát là biện pháp loại bỏ nguyên nhân dẫn đến xảy ra vấn đề và không để vấn đề tái phát.

Khi xảy ra vấn đề, chúng ta sẽ điều tra nguyên nhân, loại bỏ và không để vấn đề tương tự xảy ra lần thứ hai. Để xử lý tận gốc trong trường hợp này chúng ta thường sử dụng biểu đồ quản lý (tham khảo 7 công cụ QC) để theo dõi và phát hiện sự cố theo 3 bước sau:

- Phòng ngừa tái phát đối với thao tác có vấn đề (Đối sách cho từng yếu tố riêng biệt)

- Phòng ngừa tái phát đối với những thao tác tương tự (Đối sách để loại bỏ những nguyên nhân tương tự – Triển khai theo chiều ngang)

- Phòng ngừa đối với hệ thống công việc (Đối sách để loại bỏ nguyên nhân gốc rễ bằng việc tiêu chuẩn hoá)

Phòng ngừa phát sinh

Phòng ngừa phát sinh chính là việc tiên đoán trước những vấn đề có khả năng phát sinh trong quá trình thực hiện tại giai đoạn thiết kế. Sau đó thảo luận đối sách và cách khắc phục trước những vấn đề đó.

Khâu thiết kế khác hoàn toàn với sản xuất, bởi không có những thao tác lập lại. Nếu chỉ đưa ra những giải pháp tạm thời khi phát hiện ra vấn đề trong giai đoạn này, có thể gặp những thiệt hại to lớn khi chính thức bước vào quá trình sản xuất.

Chính vì vậy, suy nghĩ phòng ngừa phát sinh là rất quan trọng. Mặc dù rất khó để phòng ngữa những vấn đề chúng ta chưa hề có kinh nghiệm.